Olieproductie in olievelden

Hoe werken controlelijnen in putten?

Besturingslijnen maken de overdracht van signalen mogelijk, maken data-acquisitie in het boorgat mogelijk en maken besturing en activering van instrumenten in het boorgat mogelijk.

De commando- en besturingssignalen kunnen vanaf een locatie aan de oppervlakte naar het benedengaatse gereedschap in de boorput worden gezonden.Gegevens van sensoren in het boorgat kunnen naar de oppervlaktesystemen worden gestuurd voor evaluatie of gebruik bij bepaalde putoperaties.

Downhole veiligheidskleppen (DHSV's) zijn oppervlaktegestuurde ondergrondse veiligheidskleppen (SCSSV) die hydraulisch worden bediend vanaf een bedieningspaneel aan de oppervlakte.Wanneer hydraulische druk langs een stuurleiding wordt uitgeoefend, dwingt de druk een huls in de klep naar beneden te glijden, waardoor de klep wordt geopend.Bij het loslaten van de hydraulische druk sluit de klep.

De hydraulische leidingen in het boorgat van Meilong Tube worden voornamelijk gebruikt als communicatiekanalen voor hydraulisch bediende apparaten in het boorgat in olie-, gas- en waterinjectieputten, waar duurzaamheid en weerstand tegen extreme omstandigheden vereist zijn.Deze lijnen kunnen op maat worden geconfigureerd voor een verscheidenheid aan toepassingen en componenten in het boorgat.

Alle ingekapselde materialen zijn hydrolytisch stabiel en zijn compatibel met alle gebruikelijke vloeistoffen voor het voltooien van putten, inclusief gas onder hoge druk.De materiaalkeuze is gebaseerd op verschillende criteria, waaronder bodemgattemperatuur, hardheid, trek- en scheursterkte, waterabsorptie en gasdoorlaatbaarheid, oxidatie en slijtvastheid en chemische weerstand.

Besturingslijnen hebben een uitgebreide ontwikkeling ondergaan, waaronder plettesten en simulatie van putten in een hogedrukautoclaaf.Laboratorium-plettesten hebben de verhoogde belasting aangetoond waaronder ingekapselde slangen hun functionele integriteit kunnen behouden, met name wanneer draadstreng "bumperdraden" worden gebruikt.

Waar worden stuurlijnen gebruikt?

★ Intelligente putten die de functionaliteit en voordelen van reservoirbeheer vereisen van apparaten voor stroomregeling op afstand vanwege de kosten of risico's van interventies of het onvermogen om de oppervlakte-infrastructuur te ondersteunen die op een afgelegen locatie vereist is.

★ Land-, platform- of onderzeese omgevingen.

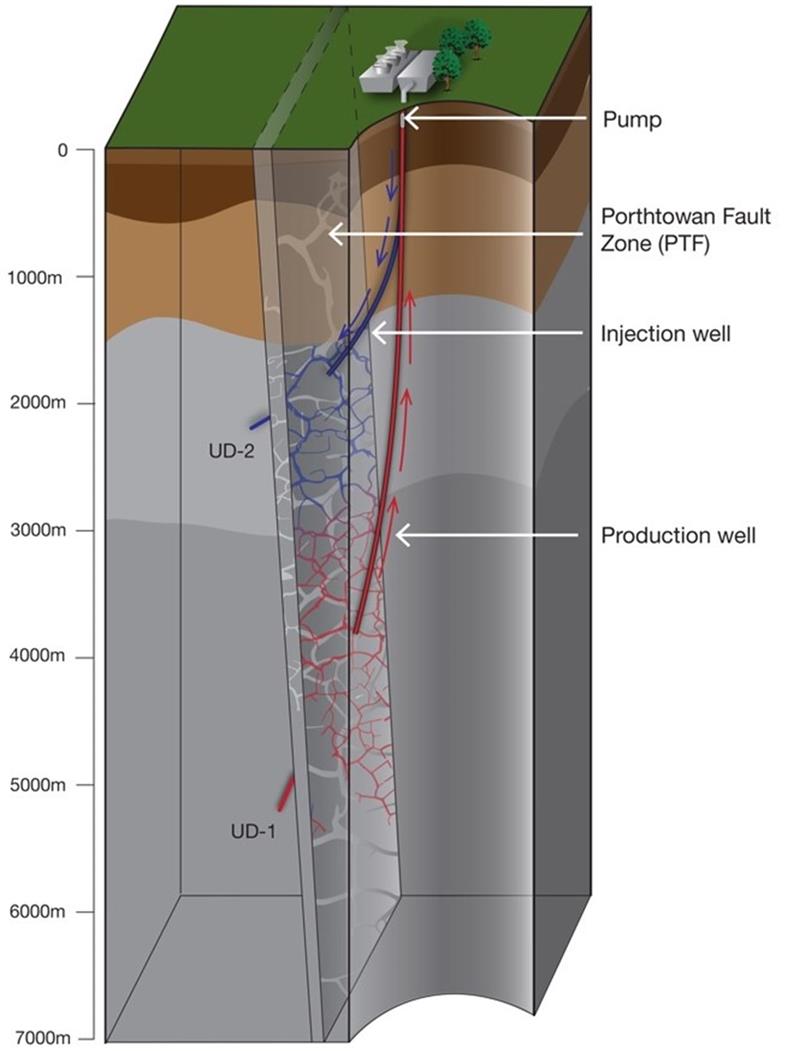

Geothermische energieopwekking

soorten planten

Er zijn grofweg drie soorten geothermische centrales die worden gebruikt om elektriciteit op te wekken.Het type installatie wordt voornamelijk bepaald door de aard van de geothermische bron op de locatie.

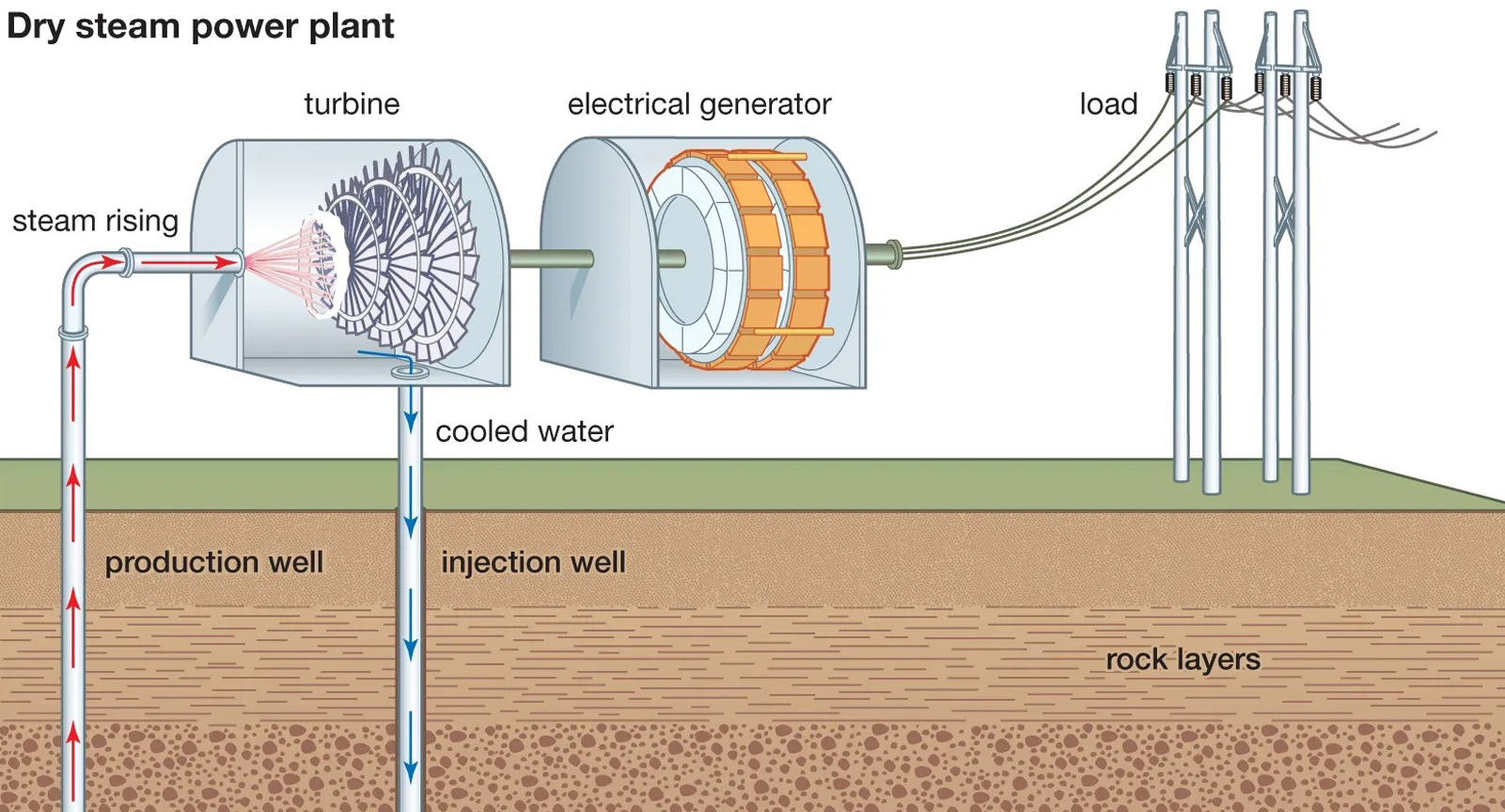

De zogenaamde directe stoom geothermische installatie wordt toegepast wanneer de geothermische bron direct stoom uit de put produceert.De stoom wordt na het passeren van afscheiders (die kleine zand- en steendeeltjes verwijderen) naar de turbine gevoerd.Dit waren de vroegste soorten installaties die in Italië en in de VS werden ontwikkeld. Helaas zijn stoombronnen de zeldzaamste van alle geothermische bronnen en bestaan ze slechts op een paar plaatsen in de wereld.Het is duidelijk dat stoomcentrales niet zouden worden toegepast op bronnen met een lage temperatuur.

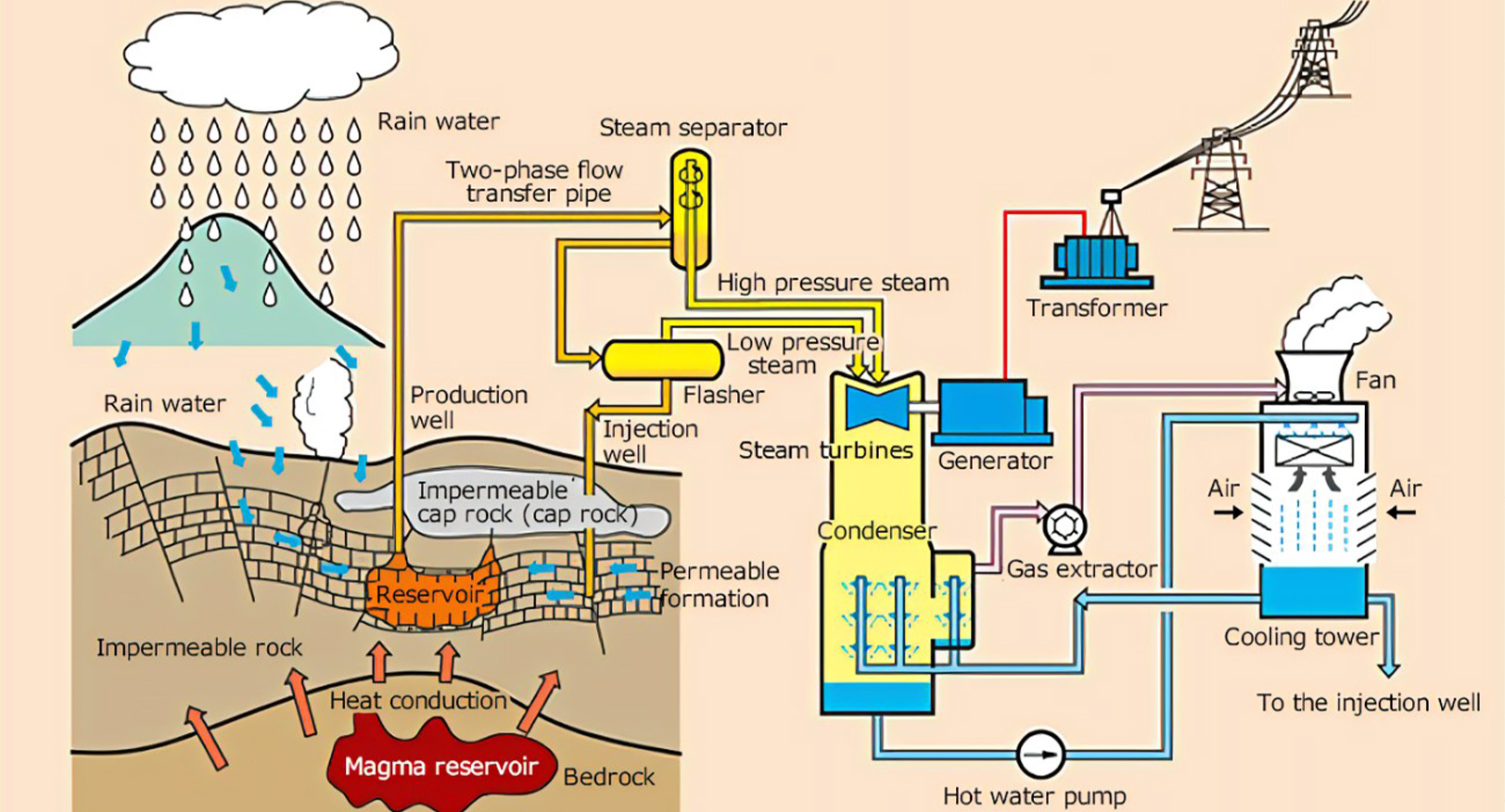

Flash-stoominstallaties worden gebruikt in gevallen waarin de geothermische bron heet water op hoge temperatuur of een combinatie van stoom en heet water produceert.De vloeistof uit de put wordt geleverd aan een flitstank waar een deel van het water in stoom verdampt en naar de turbine wordt geleid.Het resterende water wordt afgevoerd (meestal injectie).Afhankelijk van de temperatuur van de bron kan het mogelijk zijn om twee fasen van flashtanks te gebruiken.In dit geval wordt het water dat in de tank van de eerste trap wordt afgescheiden, naar een flashtank van de tweede trap geleid waar meer (maar lagere druk) stoom wordt afgescheiden.Het resterende water uit de tank van de tweede trap wordt vervolgens afgevoerd.De zogenaamde double flash plant levert stoom met twee verschillende drukken aan de turbine.Nogmaals, dit type plant kan niet worden toegepast op bronnen met lage temperaturen.

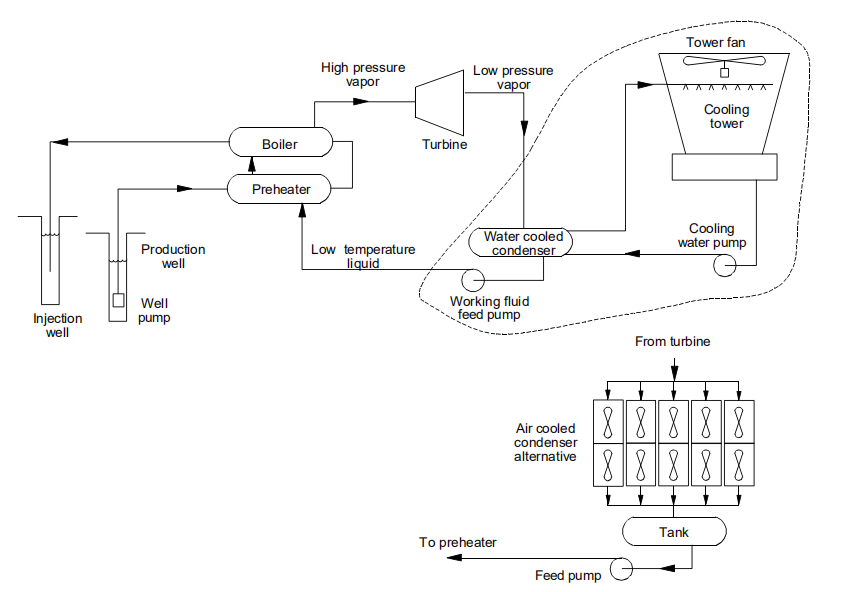

Het derde type geothermische energiecentrale wordt de binaire centrale genoemd.De naam is afgeleid van het feit dat een tweede vloeistof in een gesloten cyclus wordt gebruikt om de turbine te laten werken in plaats van geothermische stoom.Figuur 1 geeft een vereenvoudigd diagram weer van een geothermische installatie van het binaire type.Geothermische vloeistof wordt door een warmtewisselaar geleid die een boiler of verdamper wordt genoemd (in sommige fabrieken twee warmtewisselaars in serie, de eerste een voorverwarmer en de tweede een verdamper) waar de warmte in de geothermische vloeistof wordt overgebracht naar de werkvloeistof waardoor deze gaat koken .Vroegere werkvloeistoffen in binaire fabrieken met lage temperatuur waren CFC-koelmiddelen (Freon-type).Huidige machines gebruiken koolwaterstoffen (isobutaan, pentaan enz.) van koelmiddelen van het HFC-type met de specifieke vloeistof die is gekozen om te passen bij de temperatuur van de geothermische bron.

Figuur 1. Binaire geothermische energiecentrale

De werkvloeistofdamp wordt naar de turbine geleid waar de energie-inhoud wordt omgezet in mechanische energie en via de as naar de generator wordt geleid.De damp verlaat de turbine naar de condensor waar het weer wordt omgezet in een vloeistof.In de meeste fabrieken wordt koelwater gecirculeerd tussen de condensor en een koeltoren om deze warmte af te voeren naar de atmosfeer.Een alternatief is het gebruik van zogenaamde "droge koelers" of luchtgekoelde condensors die warmte rechtstreeks aan de lucht afgeven zonder dat er koelwater nodig is.Dit ontwerp elimineert in wezen elk verbruikend gebruik van water door de plant voor koeling.Droge koeling, omdat het bij hogere temperaturen werkt (vooral in het belangrijkste zomerseizoen) dan koeltorens, resulteert in een lagere efficiëntie van de installatie.Vloeibare werkvloeistof uit de condensor wordt door de voedingspomp teruggepompt naar de voorverwarmer/verdamper met hogere druk om de cyclus te herhalen.

De binaire cyclus is het type installatie dat zou worden gebruikt voor geothermische toepassingen bij lage temperatuur.Momenteel is kant-en-klare binaire apparatuur beschikbaar in modules van 200 tot 1.000 kW.

GRONDBEGINSELEN VAN EEN ENERGIECENTRALE

Onderdelen van energiecentrales

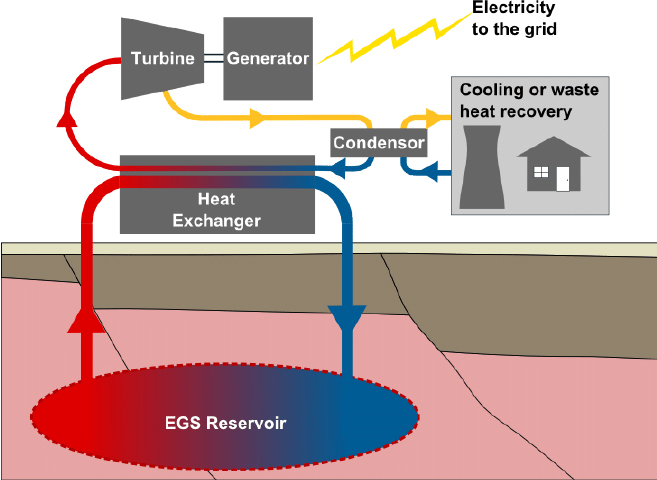

Het proces van het opwekken van elektriciteit uit een geothermische warmtebron met lage temperatuur (of uit stoom in een conventionele energiecentrale) omvat een proces dat ingenieurs een Rankine-cyclus noemen.In een conventionele energiecentrale omvat de cyclus, zoals geïllustreerd in figuur 1, een ketel, turbine, generator, condensor, voedingswaterpomp, koeltoren en koelwaterpomp.In de ketel wordt stoom gegenereerd door een brandstof te verbranden (steenkool, olie, gas of uranium).De stoom wordt naar de turbine geleid waar, bij het uitzetten tegen de turbinebladen, de warmte-energie in de stoom wordt omgezet in mechanische energie waardoor de turbine gaat draaien.Deze mechanische beweging wordt via een as overgebracht naar de generator waar het wordt omgezet in elektrische energie.Na het passeren van de turbine wordt de stoom in de condensor van de energiecentrale weer omgezet in vloeibaar water.Door het condensatieproces wordt warmte die niet door de turbine wordt gebruikt, afgegeven aan het koelwater.Het koelwater wordt geleverd aan de koeltoren waar de "afvalwarmte" van de cyclus wordt afgevoerd naar de atmosfeer.Stoomcondensaat wordt door de voedingspomp aan de ketel geleverd om het proces te herhalen.

Samenvattend is een energiecentrale gewoon een cyclus die de omzetting van energie van de ene vorm in de andere vergemakkelijkt.Hierbij wordt de chemische energie in de brandstof omgezet in warmte (bij de ketel), vervolgens in mechanische energie (in de turbine) en tenslotte in elektrische energie (in de generator).Hoewel de energie-inhoud van het eindproduct, elektriciteit, normaal gesproken wordt uitgedrukt in eenheden van wattuur of kilowattuur (1000 wattuur of 1 kW-uur), worden berekeningen van installatieprestaties vaak gedaan in eenheden van BTU's.Het is handig om te onthouden dat 1 kilowattuur het energie-equivalent is van 3413 BTU.Een van de belangrijkste bepalingen over een energiecentrale is hoeveel energie-input (brandstof) nodig is om een bepaald elektrisch vermogen te produceren.

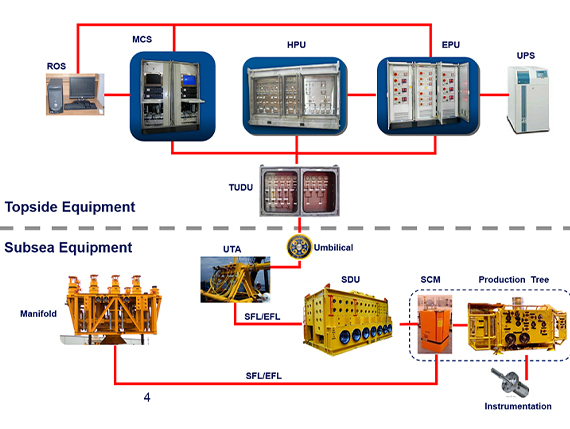

Onderzeese navelstrengen

Hoofdfuncties

Hydraulische stroom leveren aan onderzeese controlesystemen, zoals het openen/sluiten van kleppen

Lever elektrische stroom en besturingssignalen aan onderzeese controlesystemen

Lever productiechemicaliën voor onderzeese injectie in een boom of in een boorgat

Lever gas voor werking met gaslift

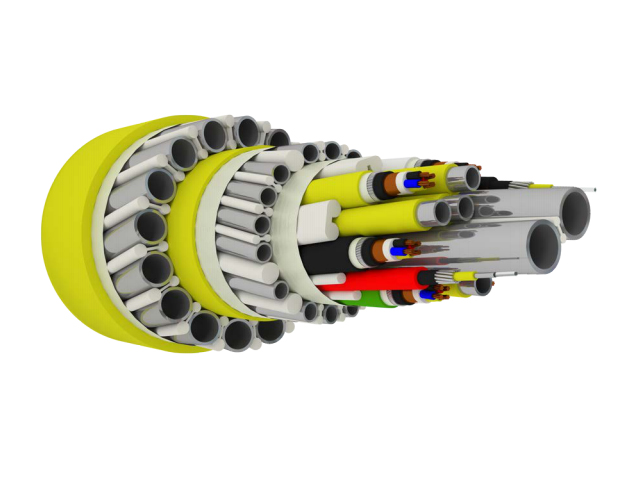

Om deze functie te vervullen, kan een diepwaternavelstreng worden meegeleverd

Chemische injectiebuizen

Hydraulische toevoerbuizen

Kabels voor elektrische besturingssignalen

Elektrische stroomkabels

Glasvezel signaal

Grote buizen voor gaslift

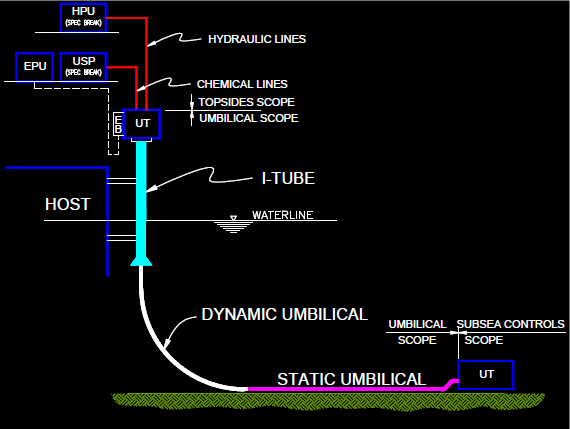

Een onderzeese navelstreng is een samenstel van hydraulische slangen die ook elektrische kabels of optische vezels kunnen bevatten, die worden gebruikt om onderzeese constructies te besturen vanaf een offshore-platform of een drijvend vaartuig.Het is een essentieel onderdeel van het onderzeese productiesysteem, zonder welke duurzame economische onderzeese aardolieproductie niet mogelijk is.

Belangrijke onderdelen

Topside navelstrengafsluiting (TUTA)

De Topside Umbilical Termination Assembly (TUTA) vormt de interface tussen de belangrijkste navelstreng en de controleapparatuur aan de bovenzijde.De unit is een vrijstaande behuizing die kan worden vastgeschroefd of gelast op een locatie naast de navelstrengafhanging in een gevaarlijke blootgestelde omgeving aan boord van de bovenzijde van de faciliteit.Deze units worden meestal op maat gemaakt naar de eisen van de klant met het oog op hydraulische, pneumatische, kracht-, signaal-, glasvezel- en materiaalkeuze.

De TUTA bevat meestal elektrische aansluitdozen voor de elektrische stroom- en communicatiekabels, evenals buiswerk, meters en blokkeer- en ontluchtingskleppen voor de juiste hydraulische en chemische voorraden.

(Onderzeese) Umbilical Termination Assembly (UTA)

UTA, bovenop een modderkussen, is een meervoudig elektrohydraulisch systeem waarmee veel onderzeese besturingsmodules kunnen worden aangesloten op dezelfde communicatie-, elektrische en hydraulische toevoerleidingen.Het resultaat is dat veel putten kunnen worden aangestuurd via één navelstreng.Vanaf de UTA worden de verbindingen met de afzonderlijke putten en SCM's gemaakt met jumperassemblages.

Stalen vliegende kabels (SFL)

Vliegende kabels zorgen voor elektrische/hydraulische/chemische verbindingen van de UTA naar individuele bomen/controlepods.Ze maken deel uit van het onderzeese distributiesysteem dat navelstrengfunctionaliteiten distribueert naar hun beoogde servicedoelen.Ze worden meestal geïnstalleerd na de navelstreng en verbonden door ROV.

Navelstreng materialen

Afhankelijk van het soort toepassing zijn de volgende materialen meestal beschikbaar:

Thermoplastisch

Voors: Het is goedkoop, snelle levering en bestand tegen vermoeidheid

Nadelen: niet geschikt voor diep water;chemisch compatibiliteitsprobleem;veroudering, enz.

Verzinkt Nitronic 19D duplex roestvrij staal

Voordelen:

Lagere kosten in vergelijking met super duplex roestvrij staal (SDSS)

Hogere rekgrens in vergelijking met 316L

Interne corrosieweerstand

Compatibel voor hydraulische en de meeste chemische injectieservices

Gekwalificeerd voor dynamische service

Nadelen:

Externe corrosiebescherming vereist – geëxtrudeerd zink

Zorgen over de betrouwbaarheid van naadlassen in sommige maten

Buizen zijn zwaarder en groter dan gelijkwaardige SDSS - afhangen en installatieproblemen

Roestvrij staal 316L

Voordelen:

Goedkoop

Heeft korte tijd weinig of geen kathodische bescherming nodig

Lage rekgrens

Concurrerend met thermoplast voor lage druk, ondiep water tiebacks - goedkoper voor een korte levensduur

Nadelen:

Niet gekwalificeerd voor dynamische service

chloride pitting gevoelig

Super duplex roestvrij staal (equivalent tegen putweerstand - PRE >40)

Voordelen:

Hoge sterkte betekent kleine diameter, lichtgewicht voor installatie en afhangen.

Hoge weerstand tegen spanningscorrosie in chlorideomgevingen (equivalent van putweerstand > 40) betekent dat er geen coating of CP vereist is.

Extrusieproces betekent geen moeilijk te inspecteren naadlassen.

Nadelen:

Vorming van intermetallische fasen (sigma) tijdens fabricage en lassen moet worden gecontroleerd.

Hoogste kosten, langste doorlooptijden van staalsoorten die worden gebruikt voor navelstrengbuizen

Verzinkt koolstofstaal (ZCCS)

Voordelen:

Lage kosten in vergelijking met SDSS

Gekwalificeerd voor dynamische service

Nadelen:

Naad gelast

Minder interne corrosieweerstand dan 19D

Zware en grote diameter in vergelijking met SDSS

Navelstreng inbedrijfstelling

Nieuw geïnstalleerde navelstrengen bevatten meestal opslagvloeistoffen.De opslagvloeistoffen moeten worden verdrongen door de beoogde producten voordat ze worden gebruikt voor productie.Er moet voor worden gezorgd dat er mogelijke onverenigbaarheidsproblemen optreden die neerslag kunnen veroorzaken en ervoor kunnen zorgen dat de navelstreng verstopt raakt.Een goede buffervloeistof is vereist als onverenigbaarheid wordt verwacht.Om bijvoorbeeld een asfalteenremmerlijn in gebruik te nemen, is een wederzijds oplosmiddel zoals EGMBE nodig om een buffer te vormen tussen de asfalteenremmer en de opslagvloeistof, aangezien deze doorgaans onverenigbaar zijn.